→2014年分はこちら

| 提案内容 | 効果 | 参考 |

濁水プラント管理にて高分子凝縮剤を溶解する際、ダマにならない様に少しずつ投入して溶解しなくてはいけないため、 長時間拘束され(約10~15分、溶解中は他の作業ができない)、集中力が切れるとダマになってしまい(しびれを切らし多めに入れてしまう)、身体が全体的に疲れる、という問題点があった。 セメントサイロと砂時計をヒントに、漏斗に3/4吋のボールバルブを取り付けた容器を作成し、配管材のSカラーにD13の鉄筋を溶接した容器の「足」を作成、この二つを組合せて設置し、容器に凝縮剤を入れてバルブで量を微調整すれば、後は砂時計の様に一定に落ちるのでダマにならず溶解できる。  |

凝縮剤の必要量を容器に入れておくだけであとは勝手に溶解するので他の作業が出来、一定的に砂時計のように落ちていくので絶対にダマにならず、作業がほとんどなくなったので疲れることはなくなった。 |

社長寸評) これは担当した人にしか分からない苦労ですね。そして砂時計をヒントに、見事なアイデアで解決させました。すばらしい! 多現場も含め、同様の作業がどれくらいあるか分かりませんが、ぜひ見習ってほしい。 ニーズが多ければ商品化も検討できる「発明」だと思います。 |

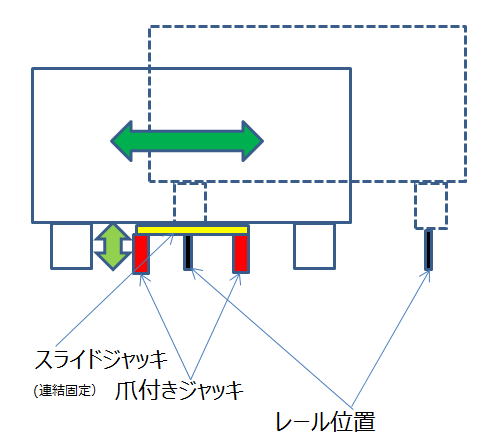

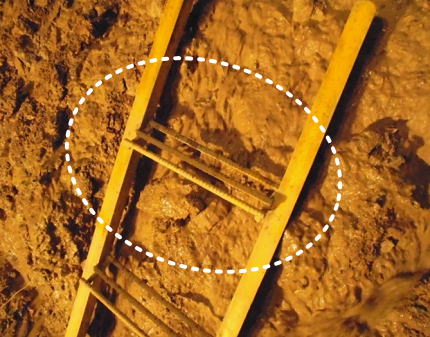

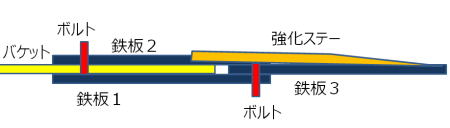

| トンネルのズリ運搬車(鋼車とシャトルカー)が脱線すると、油圧ジャッキを使用し矢板や枕木をかませ、ジャーナルジャッキで横移動をして復旧に時間がかかる。ズリ鋼車の重量(5.3t)はなんとかなるが シャトル(12m3で約40t)は半日以上かかってしまう。覆工時のアジテーターも含め、狭い坑内での脱線復旧をもっと早く、楽で安全にできないか。 油圧ジャッキ(爪付きジャッキ10t~50t)を2台と、覆工用セントルに使用しているスライドジャッキ(別工事からもらった)を組み合わせて 上下移動と横移動をしてレール位置に復旧する。 脱線幅が大きい時は、スライドジャッキのストロークを考え2~3回行いレール位置まで移動する。移動する際は、台木を噛ませ一旦降ろし再度セットする。油圧ジャッキとスライドジャッキは、ボルトで連結固定する。 (右図参照) |

まだ脱線していないので具体的には不明だが、以前半日かかった作業がかなり短縮できると思われる。 |

社長寸評) 以前苦労した経験を元に、再発を防止しようという姿勢がありがたいです。そして他現場で使用した道具の応用をひらめき、備えていただいた提案です。 脱線しないことを祈りますが、発生時には大きな効果を発揮することを期待します。 |

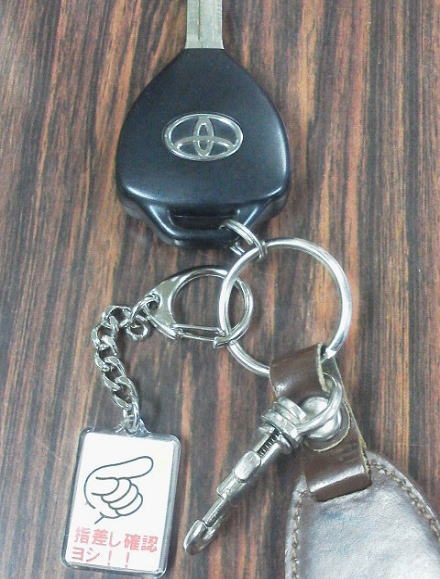

| ゆびさし確認の定着化を目指すために現場内の掲示物等では足りない部分を補うためになにか身近な物で「ゆびさし」を意識付けできないか考えてみた。 一つは作業服の袖にゆびさし確認のプリントをしてみた(アイロンプリント)。  掲示物よりもさらに近く、いつでもゆびさし確認を意識できるのではないか。 もうひとつはゆびさしのキーホルダーを作成して  会社の通勤車や現場の重機等の鍵に取り付けてキー抜き、歯止め時のゆびさし確認を意識できるようにする。 |

少しでも頭の中に「ゆびさし確認」というワードを意識できるようになるのではないか。 また発注者、元請、協力会社等に対して安全に対する姿勢がアピールできる。  |

社長寸評) 会社で推進している「ゆびさし」の習慣化を本気で考えていただいた提案です。その心意気がまず嬉しいです。 このアイデアもヒントにさせていただき、新年度に「ゆびさし」習慣化の手法を会社全体で展開したいと思います。 |

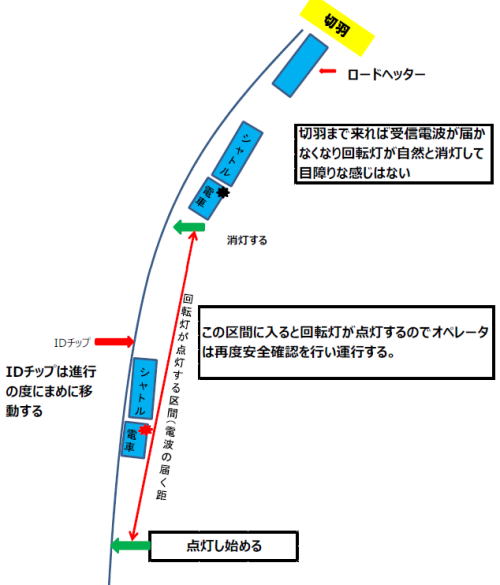

トンネル内を走行するバッテリーカーには、IDチップを携帯している人がバッテリーカーに接近すると警報(バッテリーカーに搭載されている回転灯とブザー)が作動する「IDガードマン」という機器が設置されていた。 ところが切羽付近の作業員にチップを携帯させると、バッテリーカー近くにあると材料運搬等の作業中も警報が鳴り続けるため、現実的には使用しにくかった。 そこで、切羽から約60m手前の支保工にIDチップを取り付け、  バッテリーカーが切羽方向に進入すると、IDチップの10m手前から警報が作動し切羽が接近を運転手に知らせるようにした。その後運転手は「前方の再確認(人の有無)」「クラクション合図」「バッテリーカーの徐行運転」を行い、誘導員が指示を出す位置まで運行する手順にした。 |

日頃から安全に運転はしてもらっているが、万が一考え事をしている時や、集中力が低下してしまった時等には、切羽の手前で再度安全確認を促す事が出来る。一人一人がIDチップを携帯する煩わしさもなく、坑内のIDチップを一個移動するだけでよいので手間もかからない。  |

社長寸評) せっかくのシステムも現場の実情に合わなければもったいないです。それで「×」とせず、知恵を絞って現場に合った効果的な安全管理手法を生み出した意欲と発想がすばらしいと思います。 各現場で形骸化されている安全用品などがあったら、ぜひこのような発想で異なる使い方を見出してほしいです。 |

ズリ出し用ベルトコンベアーの下部にあるキューピクルに こぼれたズリが落下し、衝撃でキャプタイアが損傷したり、清掃時に充電部付近での作業となるため感電する恐れがあった。 そこで単管パイプとコンパネを使用し、キューピクル上部に屋根を設けた。 |

キューピクル上部全体を覆うことでズリによるキャプタイアの損傷防止となり、清掃も屋根上部だけなので作業も楽になった上に充電部に接近せず行え感電のリスクを回避出来た。  |

社長寸評) なるほど、こういうリスクもあるのですね。 リスクを見つけ、具体的で効果的な改善の実践で、効果もばっちりです。 問題点を改善すると、結果的に作業手間も減るという見本です。 |

| 設立50周年のお祝いに自分が何か出来ないと思い、馴染みの洋菓子店に相談し、「寿建設商店バージョンこまめ君オリジナルケーキ」を作ってもらいました。 |

|

社長寸評) 祝っていただき、いい気分でした。 斬新な企画にびっくりしました。 |

| 設立50周年のお祝いにみんなが楽しくなれるものはないか?と思い、「こまめ君人形」第3弾のお祝いバージョンをつくってみました。 |

|

社長寸評) 祝っていただき、いい気分でした。ヘルメットの上の「50」がロウソクと炎になっているのもワンポイント。 1年間使わせていただきます。 |

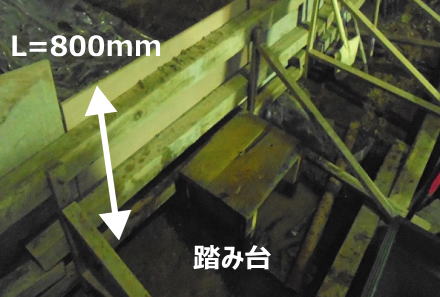

| トンネル・インバートコンクリート打設において 参考動画(他社さん) 横断方向に設置する妻型枠を乗り越える際にバランスを崩して転倒するリスクがあり、さらに長靴に泥が付着したまま型枠内に入るとコンクリートと泥が混じったり、鉄筋に泥が付着するなど品質に影響することが懸念された。  妻型枠の中央部の高さを800㎜として両側に踏み台を設け、作業通路とした。また、長靴洗い場もそこに設置し、付着した泥を除去してから立ち入るようにした。  |

踏み台を設けたことにより、型枠を乗り越える際の転倒するリスクを低減でき、踏み台のすぐ脇に洗い場の脇で長靴を洗えるため、コンクリートや鉄筋に泥が混入・付着することを抑制できた。 |

社長寸評) 安全と品質の両方に配慮し、確実に効果を高めているすばらしい提案です。 インバート打設作業は基本的には何年もあまり変わりないように感じるので、知恵を絞ればもっといろいろな改善が出来るのではと思いました。思いがけないアイデアが出るかも? |

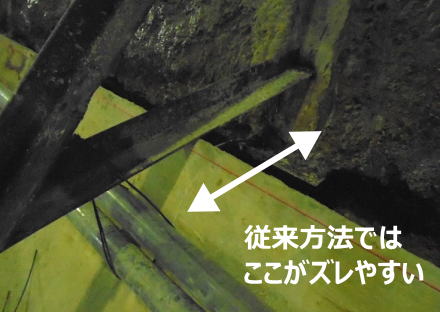

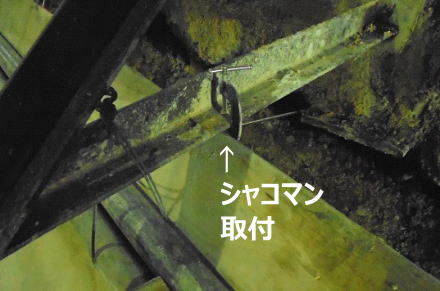

トンネル・インバートコンクリート打設用のR型枠は、設置時も打設時もわずかな衝撃で動いてしまうため、設置に手間がかかったり、仕上がりに影響を与える恐れがあった R型枠の設置位置に小さなシャコマンを取付して型枠の角を当てることで、設置時・打設時のずれ止めとした。  |

型枠の設置・調整もスムーズに行えるようになり、打設後のコンクリート硬化前に取り外すことで、型枠がずれインバートの仕上がり精度が向上した。  |

社長寸評) トンネルでは決してメインではないインバートでもさらなる品質にもこだわる貪欲な意欲がまずすばらしいです。 そしてちょっとした発想ですが、結果として作業性が向上し仕上がりもよくなるという高い成果を上げています。 まさに改めて善くなる、「改善」です。 |

| 覆工コンクリートの仕上がりにこだわってきたが、寒さ等冬場の特性に起因してか、セントル表面の付着等でコンクリートの仕上がりに剥離等の悪影響が出始めた。 そこでセントルの天端周辺フォーム(付着しやすい箇所)表面に、車などに使用する固形ワックスを塗り剥離性を良くした。   |

脱型時のフォームへのコンクリート付着が少なくなり、仕上がりの向上につながった。また、補修する範囲が減った。 ワックス未使用時  ワックス使用時  大きな剥離は見られないようになった。 |

社長寸評) まずは品質に対する強いこだわりが嬉しいです。トンネルの覆工コンクリートは、トンネル工事の目に見える最終成果なので、このような誇りを持った姿勢に敬意を表したいです。 そして何をヒントに思いついたのか、ワックスという奇抜(?)なアイデアでしっかりと成果を出して下さいました。見栄えよく、しかも後の補修手間を低減させるとう具体的な結果を出したすばらしい提案です。 |

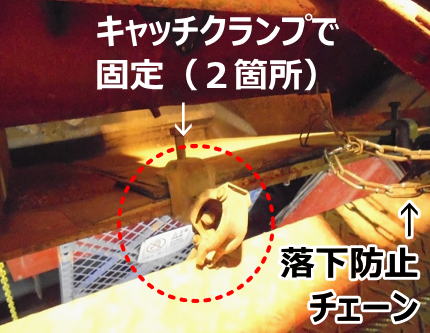

| ベルトコンベアにて掘削ズリを出す際、テールピースにズリが付着し、開口部が狭くなるとズリがあふれる恐れがあり、掘削の進行に影響を与えるリスクがあった。 また、付着したズリを清掃する際、狭い箇所なのでコップでは作業が困難であった。 テールピースホッパー内のズリ付着箇所に、廃材のベルトコンベアーのゴムを設置した。  ズリ出し時の衝撃でゴムが振動するため、従来よりも付着量が減少した。さらにゴムとズリの剥離性が良いため、清掃が簡素化し時間も短縮できた。 また、清掃用に3タイプの清掃用具を製作した。  清掃用具は抵抗が少なくなるよう製作したため、ズリに巻き込まれるリスクを低減できた。 |

ゴム設置構造 清掃用具使用状況  効率性も安全性も向上した。 |

社長寸評) 同じ装置での問題点を、2つの方向(付着しにくくする、掃除しやすくする)から改善に近づけて効果を上げた提案です。 キャッチクランプで固定したゴムを、ダブルロックの落下防止でチェーンを使っているのもよい配慮です。強い意欲を感じる提案です。 |

| 水路トンネル補修工事の本作業の前に、坑内に堆積している土砂撤去があるが、小断面(高さ1.5m)でバックホウ→キャリアダンプ積込みが出来ず、土砂量が20㎥以上もあるので人力施工は労力も時間も負担大。 そこでチリトリ型のホッパー(W=900 L=1200 H=200)を鉄板で制作しミニバックホウの排土板に取付け、土砂の積込み運搬に使用するようにした。 (坑外試験運用写真)  排土板とシャックルで連結  |

ミニバックホーで土砂ををかき集め、積込み バケットでホッパー前方を持ち上げ移動運搬運搬  人力施工より作業効率がよく、体への負担も大幅に軽減された。 |

社長寸評) 小断面トンネルでは何かと作業の制限が多く、通常よりも頭を悩まされます。 身長以下の高さのトンネルでの人力作業の肉体的、時間的負担は想像以上でししょう。 組み合わせの発想によるアイデアだと思いますが、何よりも身体の負担が減ったことがありがたい。とてもよいアイデアでした。 |

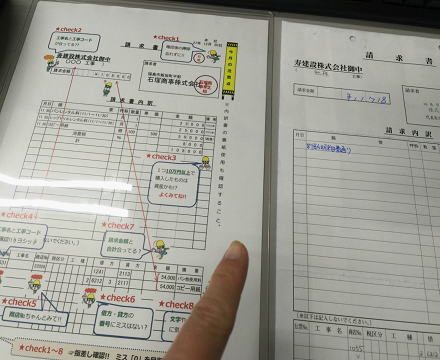

| 経理業務の請求書仕訳の精度の向上にミス「0」を目指してきたが、どうしてもヒューマンエラーを防ぐことが出来ず、ミス「0」を達成出来ない。 エラーの多いポイントを「見える化」した「こまめ君請求書check表」を作成し、一緒に指さしながらチェック項目を確認するようにした。  |

check表を基にこまめ君と一緒にcheck1~8まで順番に指さしチェックしていくので、ヒューマンエラーを劇的に防止出来、前月はミス数「5」を「0」の目標達成を可能とした。 また今月の注意点項目をチェック表の右側に表示し、ミスをした箇所や注意したい箇所を見える化し、次月につなげられるようにした。 |

社長寸評) ヒューマンエラーは現場の事故要素であるだけではありません。日常生活や事務作業でも当然発生します。ヒューマンエラーによる業務への弊害に「見える化」と「ゆびさし」を導入した柔軟な発想がよいです。 この発想をしていくと、当社のいろんな業務にもっともっと改善が出来るのではないかと思います。 次なる見える化に期待したい。 |

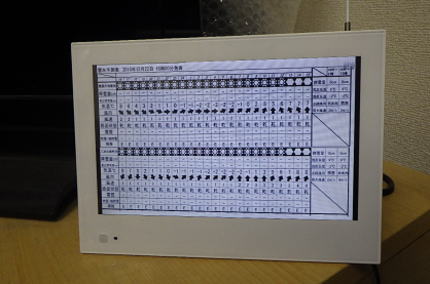

| 除雪対応で、冬期間中に送信される日本気象協会からの雪氷予測の通知をFAXで受け取っていたが、感熱紙代等で経費が掛かり、閲覧もしにくい。 そこで雪氷予測は全部電子で受け取り(パソコンや携帯電話)、対応の可能性のある予報は作業員にもメールを転送し、さらには毎日の予報の肝心な部分を「寿フォトパネル」に送信し、全員が簡単に回覧できるようにした。  |

これまでFAXで受けていた雪氷予報を電子データ受信するようにした結果、 感熱紙代の経費が浮いて、紙ゴミも出なくなった。 また朝礼時に、フォトパネルで肝心な部分の気象情報を回覧できるため、フォトパネルの新たな活用方法にもなった。  |

社長寸評) ずっと続けていたやり方の中には、デジタル化して使い勝手がよくなるケースがたくさんあります。まさにその見本。 休憩所に設置していフォトパネルに応用した着眼点がすばらしい。 夜間の防犯の提案もありましたが、知恵を絞るとフォトパネルはいろいろ使い手の可能性があります。 |

ロックボルトを押し込む際に使用する打ち込みアダプターが純正品だと黒色で、押し込み時に位置を合わせる際に見えづらいので、表面を研削砥石で目荒らしし、黄色のラッカースプレーで塗装した。 |

離れた運転席からでも安易に確認できるので、位置合わせ等の時間が短縮できた。 また、目立つので発見しやすく、紛失リスクの軽減にもなる。 |

社長寸評) 「視認性」「高視認」という手法を早速現場の改善で使っていただきました。作業性、安全性が上がるこの手法は、どの現場でも応用可能です。 見えずらい、見つけにくい、に気付いた時に各現場で取り組んでほしいです。高視認を目的としたスプレーもありますので、ぜひ実践を! ↓↓ 製品はこれ |

施工中の排水トンネルの坑内に分岐や支線が多く、さらにそれぞれの名称ナンバーが前後していて覚えにくく、 朝礼や申し送りの時に作業手順や配置等のイメージが難かった。 坑内の路線図が分かりやすい簡単な図を作成しホワイトボードに設置、バッテリーカーや使用重機や資材等のマグネットシールを路線図に配置しながら朝礼・申し送りに使用する事とした。 (右写真の通り) |

坑内の「何分岐に何があるか」等、朝礼や申し送り時に説明しやすく、またイメージしやすくなった。 |

社長寸評) まさに見える化。作業手順の伝達や申し送りを言葉だけでやると勘違いや思い込みでエラーが起きやすいはずです。 こうした明確な見える化は、効率がよくなるだけでなく、安全性も高まることでしょう。 範囲の広い現場や、入り組んだ現場ではぜひ真似して下さい。朝礼が変わるきっかけになります。 |

大断面トンネルで装薬時に上半盤に上がる際、足元を選びながら昇降するので、 つまずいたり転倒するリスクや、下半の装薬が先に完了しているので誤って脚線を踏み断線させる恐れもあった。 そこでアングルと鉄筋で上半昇降用のステップを製作した。  |

脚線を踏むことなく、資材を持ったままでも安全に昇降することが可能になった。 脚部は鉄筋を使用しているので、土砂に埋まっても引き抜き撤去しやすい。 また踏み代に隙間を設けることで、削孔時に流れてくる土砂が堆積しないようにした。  |

社長寸評) サイクル作業の中でのリスクを貪欲に発見し、「これはもう仕方ない」で終えずに何とかしようと意欲が伝わります。 脚部の鉄筋や、堆積防止などの細かい配慮も見事です。 鉄筋が刺さっているから安全だと思い込むと足場がずれて転倒のリスクもあるので、昇降時には足場の安定を確認する手順の追加は必要です。 |

| 交通規制の際、パターン化された工事看板が並んでしまうと、工事協力お願いのインパクトが弱い 交通規制でいらいらした状況を少しでも緩和させるため、規制帯を通過したところに協力の感謝をあらわす看板を設置しました。  |

規制橋梁をお願いした後、規制終了すると御礼を伝えるので、印象がよくなる。 市街地や交通量の多いところ等では、ある程度苦情対策になると思われる。 (規制前のお願い)   |

社長寸評) 実際に現場で見ましたが、三方良しの精神に則ったすばらしい思いやりの発想だと思います。他の看板もきれいに設置した中でのこの御礼はとても効果的です。ワンポイントのこまめ君もいいですね。 規制する現場では、極力このスタイルを真似して実施するようにして下さい。 |

冬季におけるマイナス気温では、軌陸車への昇降は階段が凍りつき足元がすべる。 階段のすべりを防止するため。「スベラーズ」というすべり止め加工を施した接着テープ商品を購入し階段部に貼ってみた。 |

紙やすりのような感触で、全くすべらなくなった。 |

社長寸評) 冬期作業のリスクを把握し、何かよい方法と探し、実践する。こういう取り組みの積み上げで現場の無災害は継続出来るのです。 ぜひ各現場でも応用して下さい。 |

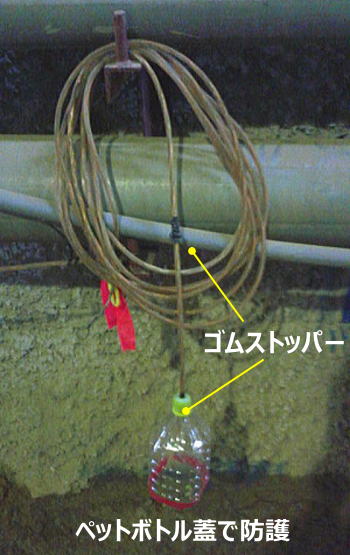

| 発破器側の発破母線の防護(短絡してはいるが配管、電線等に接触しないような措置)に専用入れ物など試してみたが継続出来ず、なんとか常に防護できないか検討した。 そこで、発破母線の端側にゴムのストッパーを2ヶ取り付け、その間にペットボトルの蓋を移動式になるように取り付けた。  |

ぶら下げた状態で常に防護されるので専用の入れ物等を設置しなくてもよくなり、母線を移動しても常に付いてある物なのでパトロールなどで指摘を受ける事もなくなった。 ゴムのストッパーの範囲でペットボトルが移動できるので発破器に接続時も問題なし |

社長寸評) 現場ならではのリスク意識がよいです。 いくらよいアイデア商品でも、使い勝手がよくなければ現場の安全からはかけ離れてしまいます。そういう意味ではこのような移動式の工夫は効果的です。 ペットボトル蓋の下に赤テープで視認性をよくしているのもよい配慮です。 |

トンネル掘削の軌条設備で、レールを長期間使用したことで個々の摩耗度に差が出来、ジョイント部に段差が生じたり隙間が出来る。 段差がある箇所を平台車や人車が通過する際に衝撃があり、走行中の荷締め用レバーブロックのゆるみや、車輪取り付け部のボルトのゆるみが発生する。 そこでスプレー型のウレタンをレール段差部や隙間に充填し、硬化後にバッテリーが通過しレール上部を平らにした。  ↓↓ 使用したウレタン |

拡大図  硬化後にバッテリーが通過することにより、レール上部が平らになります。 ウレタンを充填することにより、段差を緩和することができ、衝撃によるレバーブロックの緩みやボルトの緩みを低減することができた。 また、人車内の乗り心地も改善することができた。 |

社長寸評) 着想点がまずすばらしい。私も何度も人車に乗ってレールを上を走って揺れてますが、そういうものだと思っていました。そこをなんとしようという着眼です。 ウレタンという、当社でも使用頻度の多い材料をうまく使った効果的なアイデアです。 安全性を高めたら、結果乗り心地もよくなったというのもよいですね。 他の現場でも応用出来るアイデアです。 |

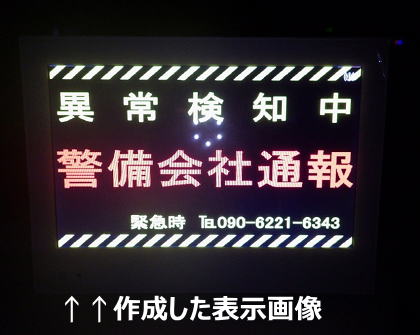

| 現場事務所周辺に人気(ひとけ)がなく警備会社の対応範囲外のため導入も難しく、セキュリティに問題があった。ダミーの防犯カメラや、人感センサーライトなどを設置していたが、効果が弱そう。 そこで帰宅後には会社から支給されているフォトパネルの人感センサーが感知すると「異常感知 警備会社通報」と画面表示するように設定。入口の目の前に設置することにより、侵入者があった場合は感知して必ず目に入る。  |

日中は会社からの掲示物を表示し、通常のフォトパネルとして使用し、夜間は防犯対策として、「異常感知 警備会社通報」を表示することにより防犯能力が向上する。 進入されないことが一番だが、万が一進入された際も力を発揮し、ダブルロック効果があると思う。 |

社長寸評) 防犯の対応という目線もすごいが、現場に設置したフォトパネルを応用した使い方をした、というのはとても柔軟な発想力です。お見事! もし泥棒が入っても、これは効果絶大。 工事支援部で詳細方法を確認しますので、各現場で使用してみて下さい。 |

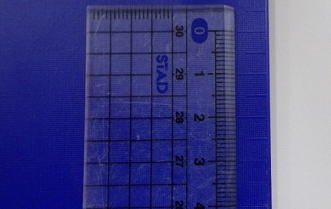

書類にインデックスを貼りつける際、紙のズレ等により間隔が広くなったり狭くなったりして見栄えが悪くなるので、クリップボードに書類を一式挟めた状態にして貼り付けるようにした。 ↓↓ 写真の商品はこちら |

クリップボードに挟まれることにより固定され紙のズレがなくなり、等間隔になり見栄えがよくなった。 ↑片側が段差になっていると書類のきれいに端が揃う。  ↑物によっては脇が定規になっているものもあるので貼る際の目安にもなる。(写真のは5㎜間隔) |

社長寸評) 少しでもきれいな書類を作ろう、という「魅せる」意欲に富んだ改善の発想です。 各現場で真似すれば「インデックスがいつもビシッと揃っている寿建設」が出来上がります。ぜひ各持場で利用して、さらに応用出来るアイデアがあれば提案して下さい。 |

トンネル工事では使用済みドラム缶を半分に切断して釜場等に利用するが、狭くて泥の撤去に苦労するので、通常縦置きで半分位に切断するのを横置きで八分目位で切断して使用してみた。 |

通常の釜場より容量が増えたので水中ポンプ廻りの清掃が楽になった。また面積が広いので中間に仕切りを入れて一旦砂泥を分離するので目詰まりも減った。  |

社長寸評) 現場内に改善意欲がみなぎっており、あらゆる箇所へ「改善」の目線を光らせていのがよく分かります。る「押してダメなら引いてみな」「縦のものを横にしてみる」というのは、効果の高い手法だと改めて感心するアイデアです。 それだけに留まらず、仕切りを入れてさらに違う効果も出すという、「+2」の発想がいいいですね。大ヒントの提案です。 |

重点実施事項チェックリストに基づき現場にある工作台車(ガス、溶接等の設備を積み込んだ車)に設置してある消火器(荷台が狭く邪魔にならなよう上に方に設置)の点検を行ったところ走行中の揺れで蓋が開くので、 消火器箱に既成品のストッパーを取り付けて走行中に蓋が開かないように加工した。 |

きつめにストッパーが効いているので蓋が開くことがなくなった。 |

社長寸評) まずは重点実施項目への取り組み姿勢がすばらしいです。チェックリストを用いてしっかり点検をして、問題をこのように改善して、提案として提出する。全現場でこのような取り組みが出来るようになるのを目指しましょう。 |

| 火薬担当で常に野帳に火薬使用数、時間、基数等の記入を行っているが、記入のたびに必要ページを探すのが結構な手間だったので、野帳の使用しているページに文房具のクリップを挟むようにした |

使用するページが一発で開けるようになった。ページを探す手間が省けた。 |

社長寸評) ちょっとしたことですが、あらゆる仕事でこのようなちょっとした「改善」を実施する習慣がつくと、大きな効率化を図れると実感しました。小さなアイデアも日々の積み重ねで大きな成果を生むのです。ぜひ真似してみて下さい。 |

在来工法トンネルでペガサス上にて安全帯を使用する際、さや管が太いため安全帯のフックが入らないため、先掛け使用せざる負えなく、さや管にフックを胴巻きして使用した場合にはロープが短くなり、作業範囲が限られ何度も掛け直す手間が掛かった。 既設撤去材の16mm丸鋼でさや管に掛けられるサイズのNカンを作成し、さや管に取り付けて安全帯を使用するようにした。  |

簡単に取り付けることが出来、長めに作ってあるのでフックが知恵の輪現象等により外れることもなく、腰よりも高い位置に安全帯を確実に取り付けることができた。 使用前に0.8tのレバーブロックで引っ張り強度を確認したが、力いっぱい引っ張っても変形等は見られなかった。 |

社長寸評) これも実に見事なアイデア!感動を覚えました。 小断面在来工法の同作業における転落リスクをほぼなくせる、非常に効果の高く、しかも使い勝手のよい、完璧に近い提案だと思います。 「事故を起こさない」という強い信念と、もしかするとクリップにヒントを得たような斬新なヒラメキ、みなさんも大いに刺激されて下さい。 あまりこのような施工条件はないかもしれませんが、何か近い作業環境の際は必ず参考にして下さい。 |

パッチング時の斫り作業で、通常飛散防止柵を使用し作業しているが、持ち運びや移動が大変な為、下記の大型発想を応用したコンパクトな飛散防止対策を考案。 |

ブレーカーで斫る時に飛ぶガラを飛ばない。 ブレーカーの先が見え、作業もしやすい。 持ち運びもブレーカーに格納できるようにしてある為すぐに使用できる。  |

社長寸評) 会議でも絶大な評価をされたすばらしい発想です。 まず飛散防止を考え、そして以前の事例の問題点を改善し、そして現場で実践する。そしてさらにいろいろと応用、工夫を加える。さまざまなアイデアを結集した見事な発明だと思います。 まずはハンドブレーカーの方の商品化を決め、会社で費用負担して実用新案申請し(2つの提案を重複出来る内容で申請。申請をするために事前公表しませんでした)年内に販売する予定で動いています。 |

| 大型ブレーカーでの斫り作業時の飛散防止に、以前古タイヤを利用した事例の紹介があったが、ブレーカーの先が見えずらい難点があった。 ブレーカーの先に、網戸の網を加工した物とビニールホースを加工した物を取付け飛散防止装置とした。  |

網を利用する事で、ブレーカーの先が見え作業もしやすい。 ブレーカーを下げていっても、装置の下の輪が重く(ビニールホースに砂を入れてある)浮き上がらず、網自体が伸び縮みするので隙間が出来る事はない。  ↓↓ 使用中の動画 |

|

4tダンプの昇降時の転落災害の災害事例があり、大型土のうを積み降ろす作業の繰り返しの工事のため、類似災害が発生するリスクがあった。 アルミ梯子で昇降させていたが、運搬しているのが他社工区の作業員のため、なかなか徹底出来なかった。 そこで移動が簡単に出来る様にキャスターをサイド下部に取り付けた自立式の昇降架台を作成した。  |

使用しない時も自立しており、目に着きやすく、近くに置いておけるため昇降時に使用をしてくれるようになった。 キャスターが付いているので移動も楽!。  |

社長寸評) まず災害事例を自分の現場に当てはめ、対策を講じている姿勢がよいです。 そして対象となるのが持ち込んでくる他社さんというマイナス点を、目につきやすく使いやすいという形にすることでこまめに使用してもらう、という、作業する側の利便性を考えたことで安全対策となっているのです。 これは見事なアイデアです。 「安全のために使ってもらいたいけどなかなか使ってくれない」という、よくある問題を、「使いやすさ」で解決するという視点は大いに参考になります! |

| トンネル上半支保工用の基準レーザーを据え付けているが、狭い箇所で重機が稼働するため接触し損傷したり位置がずれる可能性があった。夜勤にずれると、元請職員が不在で再設置できず、進行に影響を与える恐れがあった。 そこでアングルと矢板で壁を製作し、支保工に取り付け防護壁とした。  |

万が一、重機がレーザーに直接接触するリスクが低減できた。作業員の通行の邪魔にならない程度の大きさなので、資材運搬時等も影響はなかった。 支保工に取り付けする部分(キャッチクランプで固定)は、蝶番になっているため角度が調整が可能、地盤が凸凹でも楽に設置。  加工時間は2つで30分。取付け時間は1分。 |

社長寸評) 損傷リスクだけでなく、進行に影響がることまで配慮しての改善が嬉しいです。 ただ防護するだけでなく、盤の高さが変わっても蝶番を使ったことで角度調整して設置がしやすい、というひと工夫がまた見事ですね。 目的、使いやすさなど、細かい配慮のアイデアです。 |

| 八木沢トンネルは地域の関心度も高く、郵便局に郵便物を出しに行くと、よく「どの位できたの」等の質問をされていた。 そこで郵便を入れる封筒に現場の進捗と状況写真をプリンターで印刷してみた。  |

郵便局の人に「こんなトンネルなんですね」「○○m掘ったんですね」と優しく言れるようになった。イメージアップにつながっていると思う。 *別バージョン  。 。今までの手書きがパソコンのプリンター印刷なので見やすくもなった。 |

社長寸評) 住民の方の姿をしっかり理解して施工しているからこその発想だと思います。郵便物を出す、という行為に「何か」という視点もすばらしい。 この郵便物があちこち流れる途中でいろんな人が感心して見ていると思う。 手間は大変でしょうが、本当によいアイデアだと思います。 地域に密接した長期現場で絶対に有益な手法です。ぜひ真似て下さい。 |

| 作業中に重機の油圧ホースがパンクして交換する際や、部品交換や作動油のフタを開ける際、取りに行った工具(レンチ、スパナ)のサイズを忘れてしまうことが多く、サイズが合わずにもう一度工具置き場に戻ったりして手間だった。 そこで頻繁に使用する工具と使用箇所とサイズ表にして工具置き場の近くに掲示してみた。 |

掲示した表 油圧ホースのパンクの時はどうしても慌ててしまい忘れたりするミスしがちだが、表を見てサイズの合う工具を確認し持って行けるのでミスは起こらず二度手間はなくなる。 |

社長寸評) 「見える化」によるヒューマンエラー防止の実践例です。現場で繰り返し起こるミスやエラーをよく観察しているからこそ、このような発想が生まれるのでしょう。掲示にも色やイラストを入れて工夫があってよいです。 サイズを間違って何度か戻っているロス時間が確実になくなります。 |

ブレーカー掘削とロードヘッダー切削を並列で同時に行う際、ロードヘッダーの電源用一次線は後方の分電盤からしか取れないためにブレーカー掘削箇所に敷設せざるを得ず、ブレーカーによる掘削ズリが電線に当たってしまうことがあり危険だった。 ロードヘッダーの一次線を、切り込みを入れたエフレックス管で覆い、掘削ズリが一次線に直接当たらないように防護を設けた。 |

ロードヘッダーの一次線に掘削ズリが直接当たることを防止できた。一次線の全体を覆っているので動かす際も地面とこすれ、電線表面がすり減ってしまうことを防げるようになった。 パトロール等でも評価されている。 |

社長寸評) 作業条件上、回避出来ない地這い配線に対し、少しでもリスクを低減させる効果的なアイデアを実践していただきました。エフレックス管を選択したのがよいです。他現場でも応用できる改善事例です。 |

| バッテリーロコから切り離した平台車や人車等に使用する歯止めを、外し忘れたり見落としたりすることがあり、気付かないまま走行し脱線してしまうことがあった。 また、トンネル断面が狭いため、歯止め箇所を覗き込むのに苦労したり、照明の影になるので、確認しやすくする必要があった。 (状況)  そこで矢板に「歯止め有り!!」とラミネートした印刷物を張った看板を作成し、カラーチェーンで2個の歯止めと繋いだ。 |

狭い箇所でも覗き込む必要がなくなり、台車等の両脇を見るだけで歯止めの位置を確認することができた。 |

社長寸評) 特殊な作業条件の中で、重大災害の危険のポイントを認識し、具体的な「見える化」で分かりやすく歯止め忘れ防止をした絶妙なアイデアだと思います。 リスクを放置せず、何とか解決策を見つけようという意欲に敬意を表します。 |

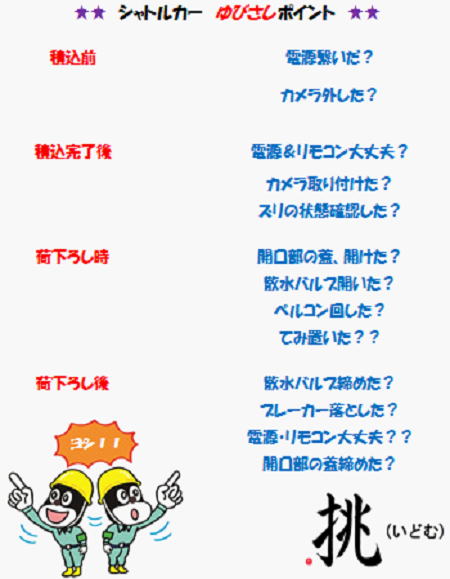

| 進行方向切換レバーを間違えたり、停車時にレバーを中立にしないで運転席を離れてしまうことが見受けられ、バッテリーロコのオペレーターにゆびさしの習慣化を図ろうとしたが、なかなか習慣化できなかった。 そこでバッテリーロコ運転席(下写真)と、シャトルカーにそれぞれ「ゆびさしポイント」の掲示物をラミネートし掲示した。  |

シャトルカー用掲示 個人差が見受けられるが、ミーティング時に口頭だけで指導していた以前よりゆびさしを行っている作業員が増えた。 その結果、切り替えレバーの戻し忘れや、ライトの付忘れ等もほぼ見受けられなくなった。 |

社長寸評) 作業のリスクを把握し、ヒューマンエラー防止に「ゆびさし」を徹底しようという姿勢がまずは嬉しいです。 個人的にも十分実感していますが、「ゆびさし」はヒューマンエラーを高い確率で減らします。 だからこうして「見える化」し根気よく指導することは、重大災害防止に大いに効果があることです。 ヒューマンエラーのリスクがある作業では、ぜひ応用していただきたい取組みです。 |

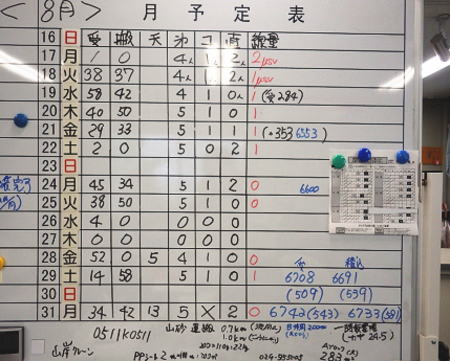

| 除去土壌の「受入と積込」の数量に誤差が生じないよう「受払簿」で日々データ管理をしていたが、一番気になる重要項目なのにPCを開かないと中身を確認できなかった。 現場事務所のホワイトボードに、いつでも誰でも受払状況の確認ができるよう、書き出す事にした。ついでに 毎日の線量や人数等気になる項目も連ね、写真にして保存する事にした。 |

●拡大写真 全員が情報を一覧できて現場状況が把握しやすくなった。 相乗効果で、気象による影響・納入の減少状況(残りの納入土壌の把握)を踏まえた原価への影響をみんなが知る事ができ、今後の対策を検討できるようになった。 |

社長寸評) パソコン内のデータを全員で情報共有したことにより、共通認識を持ち、問題意識も芽生えたという成果が出ているのがよいです。 なんでもかんでもパソコンや機器でやるのでなく、「何の情報が大事か」を押さえておけば手書きでも効果があるということでしょう。 |

| トンネルの吹付完了後のカス取り(ブレーカーの先端に取り付け角を利用してきれいにする)が長期間使用していることから摩耗が激しくなり、仕上がりについても吹付面の凹凸が目につくようになり、ブレーカーによるカス取り動作が多くなった。 そこで、現在使用しているカス取りに、箱抜き工で使用する補強プレートの残りを型取り、溶接にて取り付けた。(摩耗部分を鉄板で補強) |

吹付後の仕上がりが見た目で良くなった。 凹凸部も少なくなった。 接触部が出来たため動作も前よりスムーズになった。  |

社長寸評) 便利な装置も劣化するにつれて効果が下がるものです。少しづつ劣化していくので慣れてしましがちですが、問題視して改善しようとする姿勢がありがたいです。 しかも新しいものを作るのではなく、余った素材を使って再利用した、ということも意義深い。 |

トンネルのべルコンは随時クラッシャーを移動して延伸を行うが、サイドダンプよりこぼれたズリがクラッシャー下に入り込み、 移動前にクラッシャー下に入って人力によるズリ処理が必要であった。 そこでクラッシャー脇に5×10の敷鉄板を設置してズリが下に入らないようにした。

|

移動前のクラッシャー下の清掃がなくなり、ベルコン延伸の移動時間が短縮できた。 敷鉄板  転倒止措置(クラッシャー架台よりワイヤーで固定)を実施。  |

社長寸評) 長大トンネルの付帯作業の中の問題点に対し、具体的で明快な改善で解決したというよい事例です。どんな作業にも欠点・問題点が何かあるはずで、それに対してどう向き合い取り組むかで現場の生産性は大きく変わってくるはずです。見習うべき姿勢です。 さらに転倒防止の配慮までされているのがよい。 |

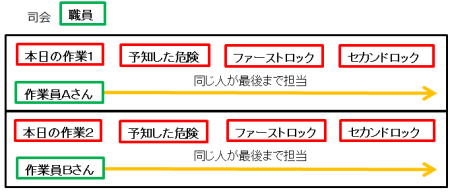

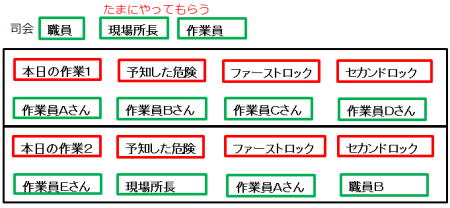

KYがどうしてもマンネリ化してしまうので、こで今までは「本日の作業内容」~「セカンドロック」まで一連の流れを一人が担当していた事を 「本日の作業内容」「予知した危険」「ファーストロック」「セカンドロック」「本日の行動目標と指差しの掛け声」を別々の作業員さんに振り分けて本当の意味での「全員参加型KY活動」を実践するようにしました。 また作業員の人たちだけでなく「予知した危険」を職員や現場所長に振って違う視点から危険個所を見つけだしたり、「指差しの掛け声」を元請会社の若い職員の方に振ってみたりとにかくマンネリ化防止を意識して実践。 |

現場全体が明るい雰囲気で作業前のミーティング、申し送り、KY活動が実践できていると思います。 ただ今実践中  |

社長寸評) 繰り返し作業のKYのマンネリ化は昔からみんな気にしていますが、なかなか改善する取り組みは目にしません。 マンネリ化している中、「こうやってみよう」という最初の一歩はかなり勇気のいることです。 「挑む」精神で現場全体でKYを改善し、成果を挙げていることは本当にすばらしいと思います。 各現場でも他人事とは思わず取り組んでほしいです。 ハード部分の改善ではなく、こうしたソフトの改善も重要だと実感する提案です。 |

| 四角の漏斗(じょうご)を使用して大型土のうを大量製作の際、土のう袋がメーカー等により多少大きさに違いがあり、袋の大きさに余裕がなかったりすると、内側に入れ時に漏斗の角が当たり二人でも苦労(時間がかかる)した。 そこで四角い漏斗の角を面取りしたところ、使い勝手は格段に上がり、製作時間の短縮に伴い 製作数が改善前より多く作る事ができる様になった。  |

角が袋にひっかからずスムーズに収まるので作業時間が短縮される。 |

社長寸評) ちょっとしたひと工夫、手間をかけることで作業性が大いに向上するというよい例です。 このように何かがつっかえることを改善して効率よくする事例がたくさん出てきたのはとてもよいことです。 みなさんも作業の中での「ひっかかり」をこれらの事例をヒントにして、生産性を高めるようにして下さい。 |

トンネル夜間工事で、通常のストロボ発光モードで写真撮影すると、トラチョッキや空気中の粉じんや結露が反射して写りが悪くなるなど不都合が多かった。 デジカメの撮影モードの「HDR逆光補正」機能を使用すると、複数枚を高速連写し画質を合成してノイズを消してくれるため、多少の暗い場所でもストロボなしで鮮明な写真撮影が可能になる。  |

ストロボ反射がなくなり、夜間のトンネル内でもきれいな撮影が出来るようになった。 * HDR逆光補正が可能なCMOSセンサー搭載モデルはソニー、カシオ、リコー、オリンパスなどで発売してます。 |

撮影モード画面 社長寸評) なるほど! このような普段使っている道具のちょっとした使い方のヒントの紹介というのもありがたいですね。 意外とみんな知らずにいるけど私は知っている、というこのような改善提案もぜひみなさんからお願いします。 |

小断面トンネル内で重量物の小運搬が出来るように、軌条を跨げる幅の門型の架台を100×100のH鋼で製作し、下部にチルタンクを取付け、サイド部に一輪車用のタイヤをガイドとして設置し、架台上部からレバーブロックでコンプレッサーやレール等を吊り上げ、人力による移動架台とした。  |

門型にしたことで、台車上からの吊り上げ~移動~設置を連続して行えるため、吊り直し等の手間が省けた。 チルタンクの動きはスムーズな為、重量約0.8tのコンプレッサーも人力で移動することが可能。 ↓ガイド用タイヤ  ↓チルタンク(リース品)を架台の脚にボルト固定  |

社長寸評) 条件の悪い狭い坑内で、少しでも作業効率と安全性を高めようという気持ちのこもったアイデアだと思います。いちいちバッテリー車で移動することなく、相当有効な架台だと思います。 今までのいろんなアイデアの結集のような提案です。 |

| レールの分岐点において、切り替え方向を確認する際に、これまでは矢先の方向を見て判断していた。 連結して車両が長くなると、バッテリー車運転手の目視やモニターによる矢先の確認が取りずらかった。  「本」(本線)は黄と赤、「支」(支線)は青と白で色分けした印刷物をラミネートしコンパネ両側に張付けた表示板を、分岐器の手動切り替えレバーに設けた。 (レバーを切り替えるだけで矢先方向の表示が可能)  |

矢先で確認するよりも目視・モニター両方において視認性が向上した。  |

社長寸評) まさに「リスクの見える化」!これも今まで誰も思いつかなかったアイデアです。しかもかなり効果が高い。 現場にはきっと、まだまだこういうちょっとした「見える化」で有効に改善出来ることがたくさんあるはず、と思わせる提案です。 みなさんも負けじと「これは危ない」「これは不便」に挑んで下さい。 |

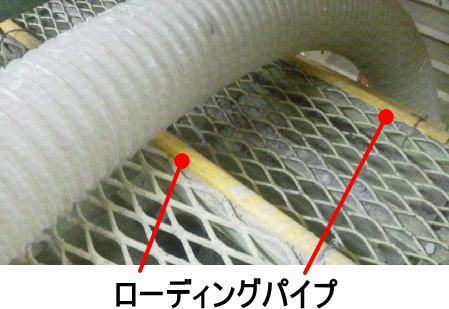

トンネル覆工コンクリート打設時、打設口からホースを落としコンクリートを投入する(下写真)が、 切り替え時にコンクリートが詰まった状態でホースを引き上げるとセントル内の足場の角にジャバラ部が引っかかって重みが増し、狭い場所で苦労しながら作業を行っていた。  そこで足場角にローディングパイプ(円形状)を取り付け、ホース引き上げ時に抵抗が掛からないようにした。 |

ホースを引き上げる時に円形部に擦れて、抵抗が掛からなくなったので作業しやすくなった。 |

社長寸評) 思いつきそうで思いつかないアイデアだと思います。もしかすると「仕方がない」と思ってしまいそうな問題点に対し、現場で使われている道具を用いて見事に解決してしまった発想は見事です。この現場での改善意欲の浸透の成果の一つでしょう。 |

| 立坑裏込注入の改善提案 ↓↓ 詳細 |

わざわざガスを段取りし、切断する手間がなくなった。 空洞の頂点から注入できるので、充填率が向上した。 |

社長寸評) さや管の発想を裏込め注入に応用し、よく考えられた提案です。なんとか改善しようと思った時、他の作業で使われる方法を当てはめてみることが出来るというのは、頭が柔らかい証拠です。結果、手間を低減し、品質向上の成果も出ています。 また、手順を丁寧に図解し説明しようという意欲がとても嬉しいです。どんないいアイデアも伝えなければ広がりません。 |

シートパイルの立坑掘削で、パイルに付いた残土を落とす作業(土平落とし)は、凹凸があってBHバケットが入らず、人力に頼るので負担が多かったため バケットにパイル幅より小さい脱着が容易なアタッチメントを製作し、使用した。  |

人力作業が大幅に減り、体への負担が少なくなった。 ボルト1本で、容易に脱着可能。  |

社長寸評) この提案者は、実際に作業に従事している立場から、昨年来いくつも改善提案をいただいてます。置かれた作業環境に常に問題意識を持ち、「より善く」「より安全に」という意欲を持っているからこそ、このように具体的で効果的な発想が生まれるのでしょう。 このような細工を考え、実際にすぐやってみるという意欲と実行力、全従業員の方に見習ってほしいと思います。どんな仕事でも必要なことです。 |

| 他業者のダンプが1日100台以上出入りする土のう受入作業で、スピードの出し過ぎによる交通事故防止のリスクがあるが、他業者なのでの指示・周知が難しい。 通常の喚起看板等を多数設置していたが、あまり効果がなかったため、敷鉄板に速度表記を描いて目立つようにした。  |

入口の鉄板に描いたので看板よりも運転手の目線に入りやすく、減速する車が多くなった。また減速したことで、防塵対策にも効果もあった。 |

社長寸評) 工事関係者にとって安全看板はあたり前の景色になってしまい、喚起にならないことはよくあります。看板を設置したのだからあとは運転手の問題、で終わらずリスクの解消に知恵を絞った点がすばらしいです。 敷鉄板に目いっぱいの大きさで描いたことは発想の転換です。思い切るくらいの方が目立って効果があるのですね。「挑む」意識の現れです。やってみた結果、防塵対策効果もあったのも嬉しいことです。 |

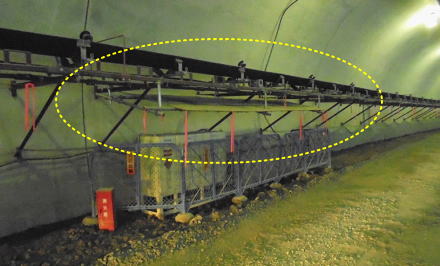

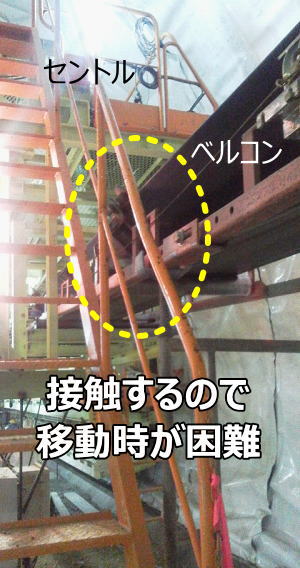

セントル移動時に、内部を通すズリ出し用ベルコン設備と接触するため通常の移動時には都度向きを直しながらの移動で手間と時間がかかった。 そこで接触部であるセントルの昇降設備脇に、ベルコン部材に使用するガイドローラーを取り付け、接触しても滑らせながら移動出来るようにした。  |

拡大図 少し移動してはベルコンフレームを振りながらの作業であったが、ガイドローラーの設置により当っても滑らせながら移動出来るようになり、時間の短縮と手間が一つ減った。 ベルコン付近に回転部挟まれ防止ネットを取り付けた。  |

社長寸評) この工事でのベルコンを通しながらのセントル移動は施工前からいろいろ問題が懸念されていましたが、実際の現場で生じた手間に対し、見事な知恵を出していただいた提案です。 身近なところにヒントがあったのですね。 「か行点検」の見本だと思います。 また、回転部をリスクとして捉え、養生対策を講じているという細かい配慮に感激します。 |

覆工作業でツマ枠を取り付ける際、無理な押し当て等で防水シートを破損させる可能性があったため(下写真)、 ツマ枠(矢板)取付時に防水シート側に水道管などに使用する保護チューブを当てて防水シートの破損を低減させるようにした。 |

矢板と防水シートの間の保護チューブがクッション材となるので矢板先端の角で防水シートを破損することがなくなった。 解体時も表面がビニールとなっているため、簡単に取り外しができる。 |

社長寸評) 「より善いものを作ろう」とういう品質に配慮した発想と意欲は見習うべきことです。 防水シートの破損はナトムトンネルでは重大な欠陥ですが、このようなアイデアのひと手間で品質と確保出来ることは成果が大きい。 素材の選定もよかったと思います。 |

小断面トンネルの既設ライナープレートを電動カッターで切断する作業があり、腰より低い位置で約110m横方向に連続的に切断であるため体への負担が大きく、さらにカッターの刃が回転に取られないようカッター本体の角度を一定に保つ必要があった。 4mのバタ角を切断高さにガイドとして設置し、以前の提案にあったタイヤ付収納具を使用して楽な態勢でその上をカッターをスライドさせながら切断作業を行えるようにした。  |

電動カッター本体の重量(約7㎏)をバタ角に預けることで、体への負担を低減でき、切断角度も一定に保つことができた。 また、バタ角によりカッターの高さを一定にできるため墨出しの必要がなくなり、作業効率が向上し仕上がりもきれいになった。 |

社長寸評) 働く人へのやさしさと、当社の改善事例の応用という、理想的な改善提案です。 結果的に作業効率の向上と仕上がりの美しさという結果も導いているところがさらにすばらしい。 「思いやり」の気持ちは、いい結果を生むという見本のような提案です。 |

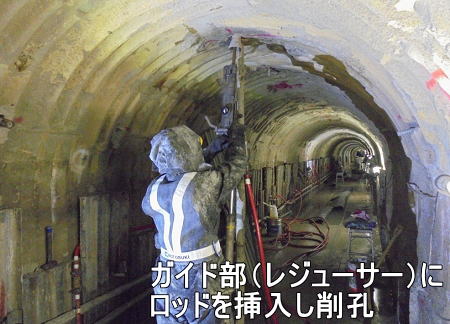

真上方向への削孔作業は、昨年の全社展開方法では手でロッドを押さえる作業が態勢的に困難で、さらに削孔水を被りながら目視でビットの位置の確認を行わなければならないため、保護具の隙間から削孔水が目に入ってしまうリスクがあった。 そこで型枠用サポートパイプ上部に2~3インチの配管用レジューサーを溶接し、  地山に伸ばし設地させ固定することでガイドとして使用した。 |

不安定な態勢でロッドを人の手で押さえる必要がなくなったため、バランスを崩し転倒するリスクがなくなった。レジューサーを取り付けたことによりビットが暴れないため、人の手で押さえる必要がなくなり保護メガネの隙間から削孔水が入るリスクを低減できた。削孔水もレジューサーにより飛散を抑えることができた。 |

社長寸評) かなり優れた発想であり、安全性・施工性・効率性などいろいろな部分で効果の高いすばらしい提案です。昨年の提案の発想を特異な施工状況でもなんとか取り込もうという意欲と、事故のリスクを少しでも低減させようという信念がなによりもありがたいです。 もしみなさんがこの作業を担当だったらどうしていたかと考えてみると、この発想のすばらしさが分かると思います。この意欲に負けじと「挑んで」ほしいです。 |

|

昨年制作したフェルト人形に続く第2弾で、制服の胸やホワイトボードに着けられるタイプの「こまめ君」。 |

持ち歩けて、お客様との会話を和ます効果もあると思います。 ●マグネットタイプ  |

社長寸評) 昨年のものをさらにアレンジしたとても楽しいアイデアです。会社のイメージや印象はこうした取り組みの積み上げなのだと思います。いろいろな使い方を実践してみたいと思います。現場でもぜひ使用してみたい! |

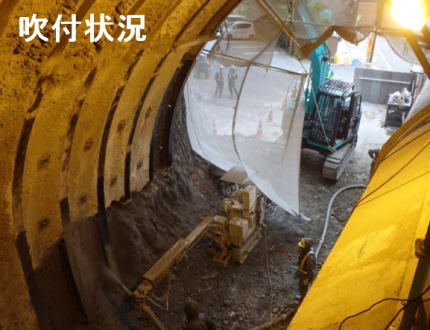

トンネル坑口周辺の吹付作業で、隣接駐車場に吹付リバウンドが飛散し一般車両に接触するリスクがあり、設置・取り外しが簡単に行える養生設備が必要だった。 ビディ足場用のシート(1.8X5.6)を3枚の上下に6mの単管パイプを結束し、上下端4箇所に固定用ロープを取り付けたものをバックホウで吊り上げられるよう細工した。  |

吊り上げてロープによる固定するだけの養生のため、設置時間や撤去時間の短縮ができた。設置箇所もバックホウにより微調整できるため、最適な場所に設置できリバウンドの飛散を防止できた。 |

社長寸評) かなり難しい現場での複数のリスクを見事にクリアにした柔軟な発想のアイデア。 実際に成果が上がったことに敬意を表します。 バックホウを利用したことで設置撤去の時間短縮と微調整を可能としたことは、他でも参考になるヒントだと思います。 |

ズリ仮置き場にズリ出しの際、ダンプダウン時のテールゲートと荷台が接触する騒音が大きく、周辺には民家が近いので、苦情が来る前に対策が必要であったため、テールゲートと荷台が接触する部分にコーキングし、クッション部を設け(下写真)、さらにキーキーという摩擦音を軽減するためにジョイント部にはグリスを多く塗布して金属音を軽減。 |

鉄同士が接触する際の金属音がなくなったため、騒音を軽減することができた。 |

当作業所の使用頻度(1日約20回程度)の場合、10日程で部分的にコーキングの補修が必要であった。コーキング使用量は初回の場合3tダンプで1本、4tダンプで1.5本程度。 社長寸評) 苦情の可能性のある問題点に対し先手を打とうとする意欲と、現場にあるものをうまく利用して問題点を実に見事に解決させているアイデアは非常にすばらしい。効果大。 もっと工夫出来るアイデアだと思うので、社員のみなさんにはさらに応用をしていただきたい。 |

社内で定着しつつある「黒板らく太郎」に、各現場に適合する表示をPCで作成し表面をラミネートしボードと表示紙にマグネットを付け、表示板を用途用途で変えられるようにした。 |

前段取りで記入する事を作成するので、現場では手間なくスムーズ写真撮影が出来るようになった。 |

社長寸評) 便利な既製品にも使用状況によっては不便もあるわけで、そこをさらに工夫する姿勢がよいです。 |

①材料搬入用パレットは随時返納しているが、中には壊れていて返納出来ないパレットもあり、お金を払って産廃処理するのでリサイクル出来ないか。 ②安全掲示板の前に座って休めるエリアがちょうど欲しい。 という2つの発想で、ベンチとテーブルを作成して安全広場に設置した。 |

全て廃材で作成したこだわりの逸品。 |

社長寸評) 「リサイクル」と「リフレッシュ」という2つの視点を持った改善というところが新鮮です。 問題点を別視点でプラスに変える柔軟な発想は見事だと思います。 月の重点実施項目の「リサイクル」にも該当しているのがさらによい。 |